一种气浮定位式电路板的自动上下料装置

专利文献- 申请进度

- 摘要

- 法律状态

- 权利要求

- 说明书

- 附图

申请进度

摘要

| 申请号 | CN202210335043.X | 申请日期 | 2022-03-31 |

| 申请公布号 | CN114634026A | 申请公布日 | 2022-06-17 |

| 授权公告号 | CN114634026B | 授权公告日 | 2024-04-16 |

| 优先权号 | - | 优先权日 | - |

| IPC分类号 |

B65G51/03;B65G47/22

| CPC分类号 |

-

|

| 专利类型 | 受理局 | 中国 | |

| 简单法律状态 | 法律状态 | ||

| 申请(专利权)人 | 迅得机械(东莞)有限公司 | 发明人 | 陈曲剑,陈玉昆,颜朝信 |

| 申请人地址 | 广东省东莞市东部工业园常平园区第三工业小区 | ||

| 代理机构 | 广东科言知识产权代理事务所(普通合伙) | 代理人 | 田小伟 |

法律状态

权利要求

1.一种气浮定位式电路板的自动上下料装置,其特征在于:包括送料组件以及用于驱动送料组件滑移至上料工位或者下料工位的滑移驱动源,送料组件设有送料台(1)、设于送料台(1)之上的气浮定位板(2)以及设于送料台(1)侧方的挡板限位组件(3),气浮定位板(2)设有多个非圆形的气浮孔(20)以及用于向气浮孔(20)吹气的气动组件,各个气浮孔(20)的出气方向相对气浮定位板(2)的承载面倾斜,在电路板置放至气浮定位板(2)时,电路板在气浮孔(20)的作用下相对气浮定位板(2)非接触式浮动,且挡板限位组件(3)用于将电路板挡止于气浮定位板(2)的承载面内。

2.根据权利要求1所述的一种气浮定位式电路板的自动上下料装置,其特征在于:所述挡板限位组件(3)包括边缘挡板(30)以及升降驱动源(31),边缘挡板(30)沿着其长度方向间隔装插有多个边缘挡柱(32),升降驱动源(31)用于驱动边缘挡板(30)相对气浮定位板(2)抬升,以使边缘挡柱(32)抵挡在电路板的边缘部。

3.根据权利要求1所述的一种气浮定位式电路板的自动上下料装置,其特征在于:所述挡板限位组件(3)还设有联动升降板(33),所述边缘挡板(30)的数量为至少两个,两个边缘挡板(30)相对呈垂直夹角分别固定安装于联动升降板(33),升降驱动源(31)经由联动升降板(33)驱动两个边缘挡板(30)同时向上抬升。

4.根据权利要求1所述的一种气浮定位式电路板的自动上下料装置,其特征在于:所述气浮定位板(2)对应各个所述边缘挡柱(32)的位置处均开设有挡柱滑槽(21),在升降驱动源(31)驱动边缘挡板(30)向上抬升时,边缘挡柱(32)伸出挡柱滑槽(21)以抵止限位电路板。

5.根据权利要求1所述的一种气浮定位式电路板的自动上下料装置,其特征在于:所述挡料限位组件还包括横移驱动源(34),横移驱动源(34)用于驱动边缘挡板(30)相对于气浮定位板(2)横向移动,以调整边缘挡柱(32)伸入挡柱滑槽(21)的深度而适用于定位不同尺寸大小的电路板。

6.根据权利要求5所述的一种气浮定位式电路板的自动上下料装置,其特征在于:所述横移驱动源(34)选用同步带传输机构,所述边缘挡板(30)经由传动夹块传动连接于同步带传输机构。

7.根据权利要求1所述的一种气浮定位式电路板的自动上下料装置,其特征在于:所述挡柱滑槽(21)是呈横向延伸设置的U型槽。

8.根据权利要求1所述的一种气浮定位式电路板的自动上下料装置,其特征在于:所述气浮定位板(2)的的中部开设有分区槽(22),所述挡板限位组件(3)还包括中间挡板(35),中间挡板(35)和所述边缘挡板(30)均驱动连接于升降驱动源(31),在升降驱动源(31)动作时,所述中间挡板(35)突伸出分区槽(22)以使气浮定位板(2)分设有用于承载电路板的第一定位区和第二定位区。

9.根据权利要求1所述的一种气浮定位式电路板的自动上下料装置,其特征在于:应用于电路加工生产线的曝光设备、镭射设备、钻孔设备或者读码设备。

说明书

一种气浮定位式电路板的自动上下料装置

技术领域

[0001]本发明涉及电路板加工设备技术领域,尤其是涉及一种气浮定位式电路板的自动上下料装置。

背景技术

[0002]在电路板生产加工工序中经常需要把电路预先放在工作台上并对电路板进行预先定位,传统的电路板定位机构通常是将电路板直接上料至工作台,并通过推动电路板而对电路板起到校正定位的作用,这样的结构设计不仅使用不便,且电路板与工作台间的摩擦力大容易出现伤板的情况,因此有必要予以改进。

发明内容

[0003]针对现有技术存在的不足,本发明的目的是提供一种。

[0004]为了实现上述目的,本发明所采用的技术方案是:一种气浮定位式电路板的自动上下料装置,其包括送料组件以及用于驱动送料组件滑移至上料工位或者下料工位的滑移驱动源,送料组件设有送料台、设于送料台之上的气浮定位板以及设于送料台侧方的挡板限位组件,气浮定位板设有多个非圆形的气浮孔以及用于向气浮孔吹气的气动组件,各个气浮孔的出气方向相对气浮定位板的承载面倾斜,在电路板置放至气浮定位板时,电路板在气浮孔的作用下相对气浮定位板非接触式浮动,且挡板限位组件用于将电路板挡止于气浮定位板的承载面内。

[0005]进一步的技术方案中,所述挡板限位组件包括边缘挡板以及升降驱动源,边缘挡板沿着其长度方向间隔装插有多个边缘挡柱,升降驱动源用于驱动边缘挡板相对气浮定位板抬升,以使边缘挡柱抵挡在电路板的边缘部。

[0006]进一步的技术方案中,所述挡板限位组件还设有联动升降板,所述边缘挡板的数量为至少两个,两个边缘挡板相对呈垂直夹角分别固定安装于联动升降板,升降驱动源经由联动升降板驱动两个边缘挡板同时向上抬升。

[0007]进一步的技术方案中,所述气浮定位板对应各个所述边缘挡柱的位置处均开设有挡柱滑槽,在升降驱动源驱动边缘挡板向上抬升时,边缘挡柱伸出挡柱滑槽以抵止限位电路板。

[0008]进一步的技术方案中,所述挡料限位组件还包括横移驱动源,横移驱动源用于驱动边缘挡板相对于气浮定位板横向移动,以调整边缘挡柱伸入挡柱滑槽的深度而适用于定位不同尺寸大小的电路板。

[0009]进一步的技术方案中,所述横移驱动源选用同步带传输机构,所述边缘挡板经由传动夹块传动连接于同步带传输机构。

[0010]进一步的技术方案中,所述挡柱滑槽是呈横向延伸设置的U型槽。

[0011]进一步的技术方案中,所述气浮定位板的的中部开设有分区槽,所述挡板限位组件还包括中间挡板,中间挡板和所述边缘挡板均驱动连接于升降驱动源,在升降驱动源动作时,所述中间挡板突伸出分区槽以使气浮定位板分设有用于承载电路板的第一定位区和第二定位区。

[0012]进一步的技术方案中,本发明应用于电路加工生产线的曝光设备、镭射设备、钻孔设备或者读码设备。

[0013]采用上述结构后,本发明和现有技术相比所具有的优点是:

[0014]在电路板置放至气浮定位板时,电路板在气浮孔的作用下相对气浮定位板非接触式浮动,且挡板限位组件用于将电路板挡止于气浮定位板的承载面内。由于气浮孔设置为非圆形,且气浮孔的的出气方向相对气浮定位板的承载面倾斜,也即电路板会在气流的作用下略微倾斜浮动,并且通过工作台侧方的挡板限位组件对电路板起到自动限位和定位的作用,这样的结构设计巧妙,能够对轻质的电路板进行气浮式自动定位,而对于重质的电路板的起到降低摩擦伤板以及自动定位的作用。

附图说明

[0015]下面结合附图和实施例对本发明进一步说明。

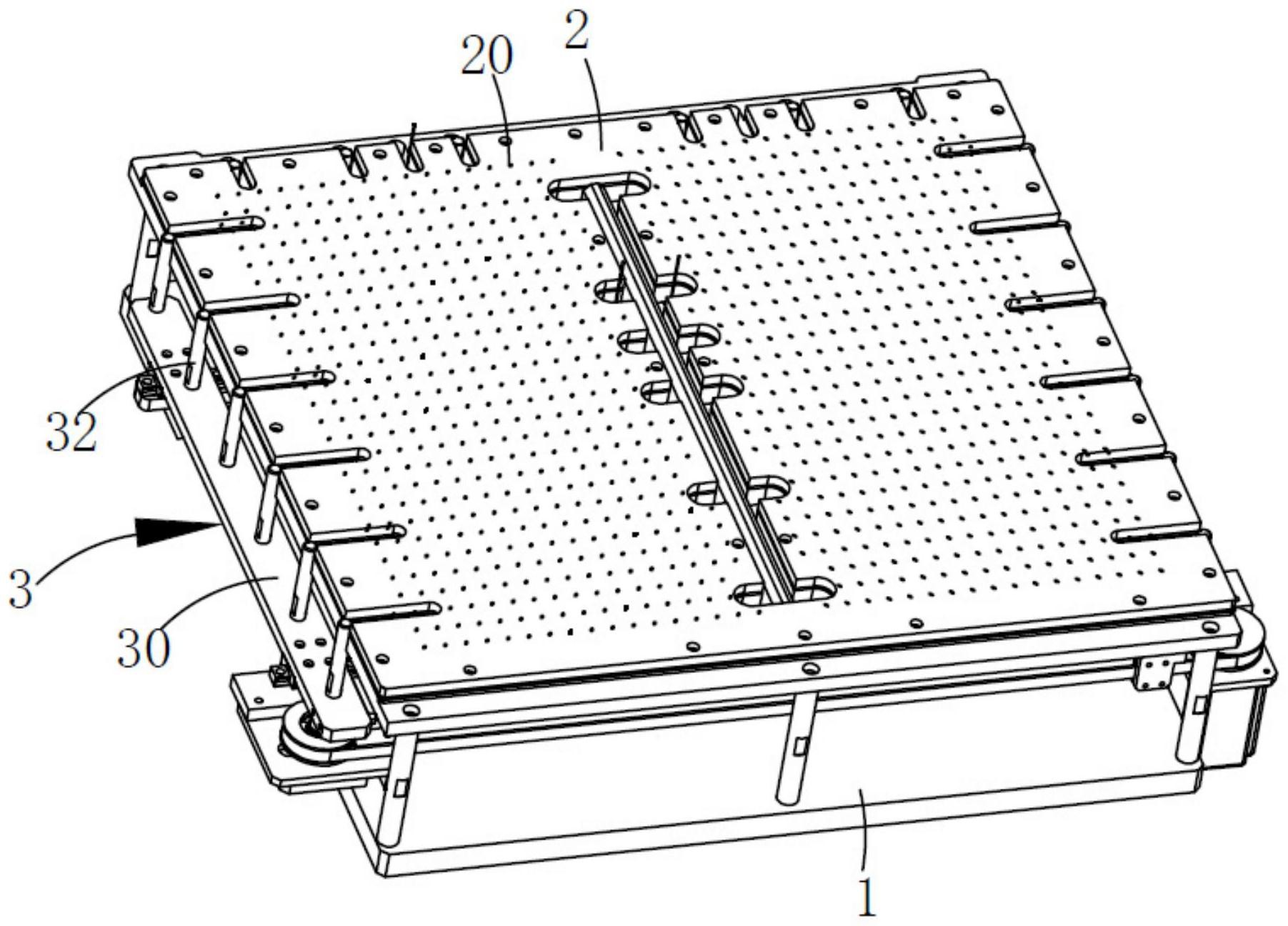

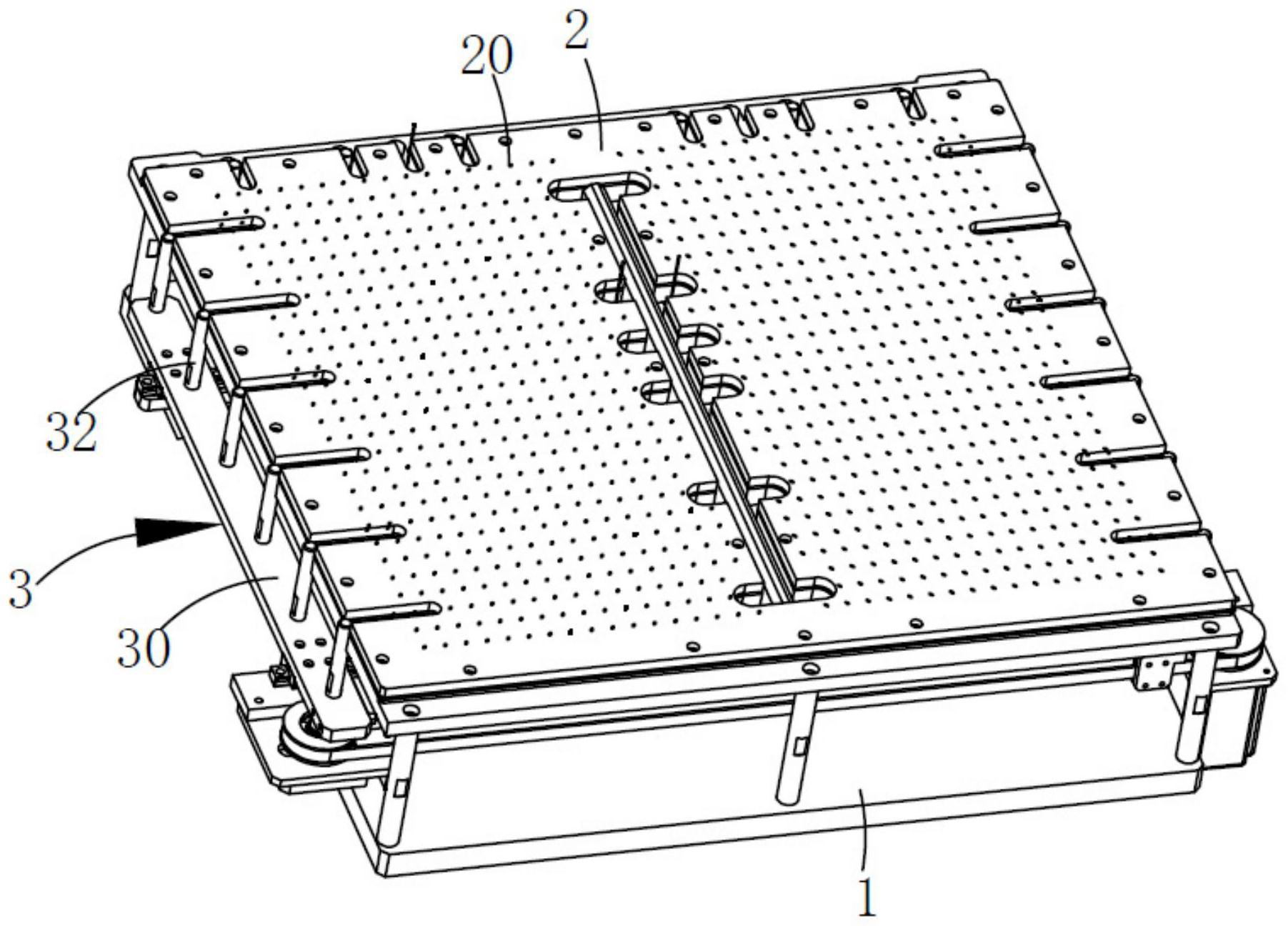

[0016]图1是本发明的结构示意图;

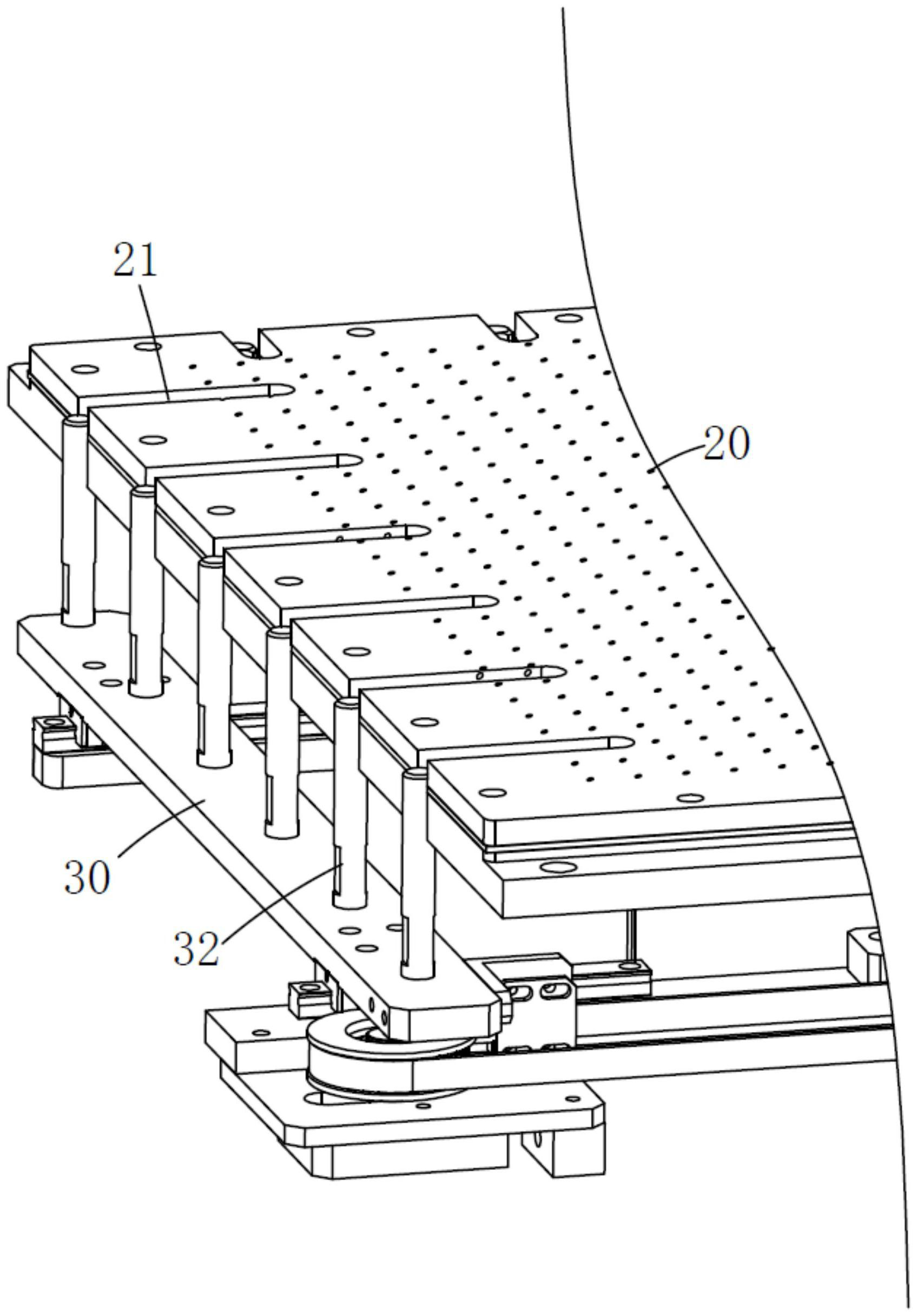

[0017]图2是本发明隐藏了工作台的结构示意图;

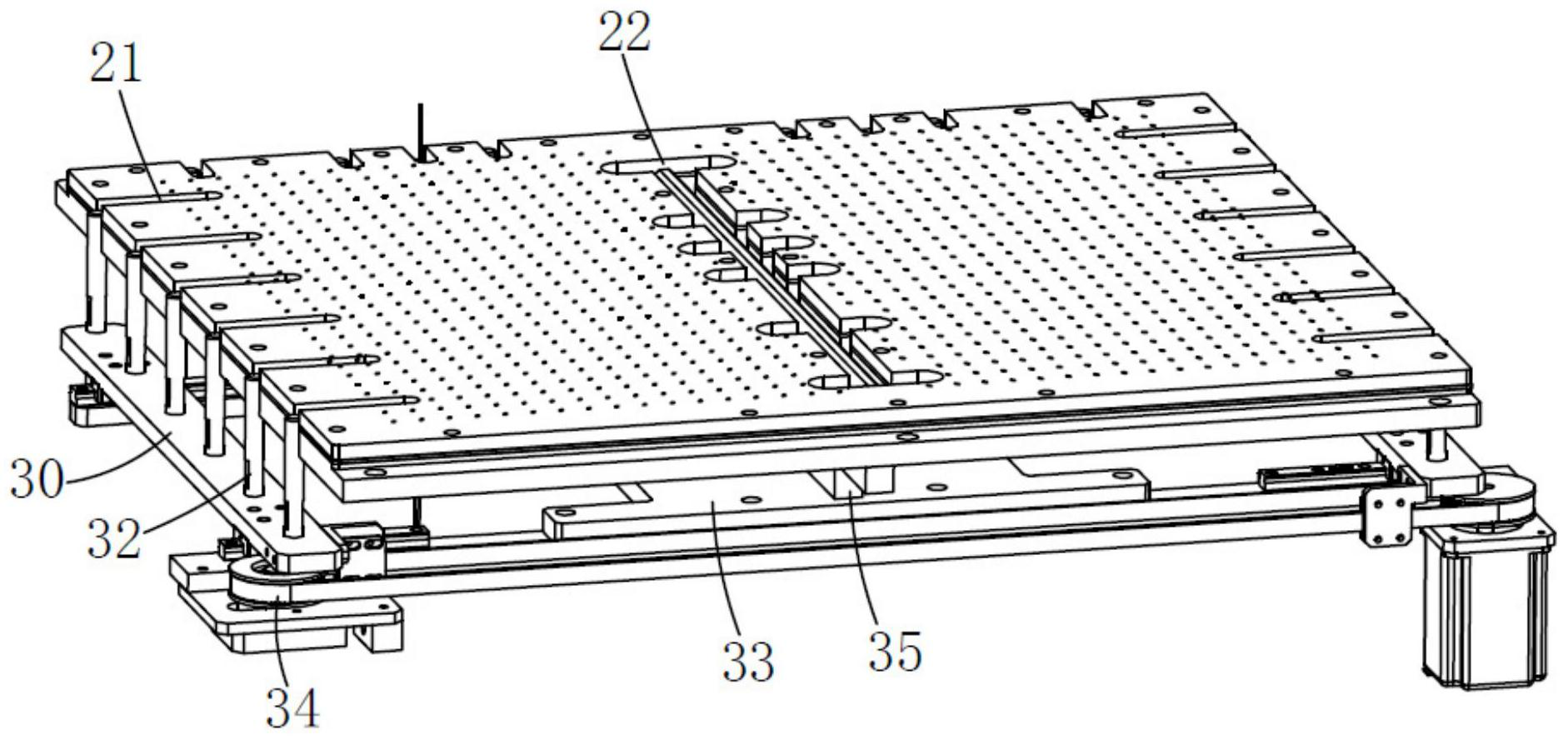

[0018]图3是本发明的局部结构示意图。

具体实施方式

[0019]以下仅为本发明的较佳实施例,并不因此而限定本发明的保护范围。

[0020]如图1至3所示,本发明提供的一种气浮定位式电路板的自动上下料装置,其包括送料组件以及用于驱动送料组件滑移至上料工位或者下料工位的滑移驱动源,送料组件设有送料台1、设于送料台1之上的气浮定位板2以及设于送料台1侧方的挡板限位组件3,气浮定位板2设有多个非圆形的气浮孔20以及用于向气浮孔20吹气的气动组件,各个气浮孔20的出气方向相对气浮定位板2的承载面倾斜,在电路板置放至气浮定位板2时,电路板在气浮孔20的作用下相对气浮定位板2非接触式浮动,且挡板限位组件3用于将电路板挡止于气浮定位板2的承载面内。由于气浮孔20设置为非圆形,且气浮孔20的的出气方向相对气浮定位板2的承载面倾斜,也即电路板会在气流的作用下略微倾斜浮动,并且通过送料台1侧方的挡板限位组件3对电路板起到自动限位和定位的作用,这样的结构设计巧妙,能够对电路板进行快速定位,起到降低摩擦力防止伤板的作用。

[0021]其中,本发明能够广泛应用于电路加工生产线的曝光设备、镭射设备、钻孔设备或者读码设备,能够快速对电路板进行定位上料,便于车间对电路板进一步加工。

[0022]具体的,所述挡板限位组件3包括边缘挡板30以及升降驱动源31,边缘挡板30沿着其长度方向间隔装插有多个边缘挡柱32,升降驱动源31用于驱动边缘挡板30相对气浮定位板2抬升,以使边缘挡柱32抵挡在电路板的边缘部。

[0023]具体的,所述挡板限位组件3还设有联动升降板33,所述边缘挡板30的数量为至少两个,两个边缘挡板30相对呈垂直夹角分别固定安装于联动升降板33,升降驱动源31经由联动升降板33驱动两个边缘挡板30同时向上抬升。

[0024]具体的,所述气浮定位板2对应各个所述边缘挡柱32的位置处均开设有挡柱滑槽21,在升降驱动源31驱动边缘挡板30向上抬升时,边缘挡柱32伸出挡柱滑槽21以抵止限位电路板。

[0025]具体的,所述挡料限位组件还包括横移驱动源34,横移驱动源34用于驱动边缘挡板30相对于气浮定位板2横向移动,以调整边缘挡柱32伸入挡柱滑槽21的深度而适用于定位不同尺寸大小的电路板;这样的结构设计能够使设备适用于不同尺寸大小的电路板。其中,横移驱动源34采用同步带传输机构。

[0026]具体的,所述挡柱滑槽21是呈横向延伸设置的U型槽。

[0027]具体的,所述气浮定位板2的的中部开设有分区槽22,所述挡板限位组件3还包括中间挡板35,中间挡板35和所述边缘挡板30均驱动连接于升降驱动源31,在升降驱动源31动作时,所述中间挡板35突伸出分区槽22以使气浮定位板2分设有用于承载电路板的第一定位区和第二定位区;这样的结构设计能够同时上料两片电路板,提高电路生产线的生产效率。

[0028]以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

苏公网安备 32059002002742号

苏公网安备 32059002002742号